常用刀具材料分類、特點及應用+ 查看更多

常用刀具材料分類、特點及應用

+ 查看更多

發(fā)布時間:2020-09-11

刀具材料的切削性能直接影響著生產效率、工件的加工精度、已加工表面質量和加工成本等,所以正確選擇刀具材料是設計和選用刀具的重要內容之一。

一、刀具材料應具備的性能

金屬切削時,刀具切削部分直接和工件及切屑相接觸,承受著很大的切削壓力和沖擊,并受到工件及切屑的劇烈摩擦,產生很高的切削溫度,即刀具切削部分是在高溫、高壓及劇烈摩擦的惡劣條件下工作的。因此,刀具切削部分材料應具備以下基本性能。

1、高的硬度和耐磨性

硬度是刀具材料應具備的基本特性。刀具要從工件上切下切屑,其硬度必須比工件材料的硬度大。 耐磨性是材料抵抗磨損的能力。一般來說,刀具材料的硬度越高,耐磨性就越好。組織中硬質點(碳化物、氮化物等)的硬度越高,數(shù)量越多,顆粒越小,分布越均勻,則耐磨性越高。但刀具材料的耐磨性實際上不僅取決于它的硬度,而且也和它的化學成分、強度、纖維組織及摩擦區(qū)的溫度有關。

2、足夠的強度和韌性

要使刀具在承受很大壓力,以及在切削過程中通常要出現(xiàn)的沖擊和振動的條件下工作,而不產生崩刃和折斷,刀具材料就必須具有足夠的強度和韌性。

3、高的耐熱性

耐熱性是衡量刀具材料切削性能的主要標志。它是指刀具材料在高溫下保持硬度、耐磨性、強度和韌性的性能。

4、導熱性好

刀具材料的導熱性越好,切削熱越容易從切削區(qū)散走,有利于降低切削溫度。刀具材料的導熱性用熱導率表示。熱導率大,表示導熱性好,切削時產生的熱量就容易傳散出去,從而降低切削部分的溫度,減輕刀具磨損。

5、具有良好的工藝性和經濟性

既要求刀具材料本身的可切削性能、耐磨性能、熱處理性能、焊接性能等要好,且又要資源豐富,價格低廉。

二、常用刀具材料分類、特點及應用

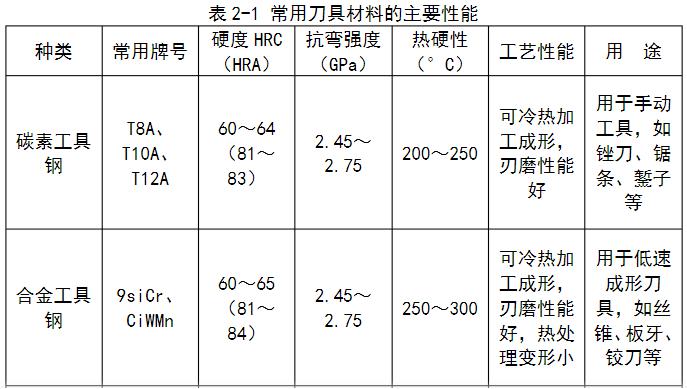

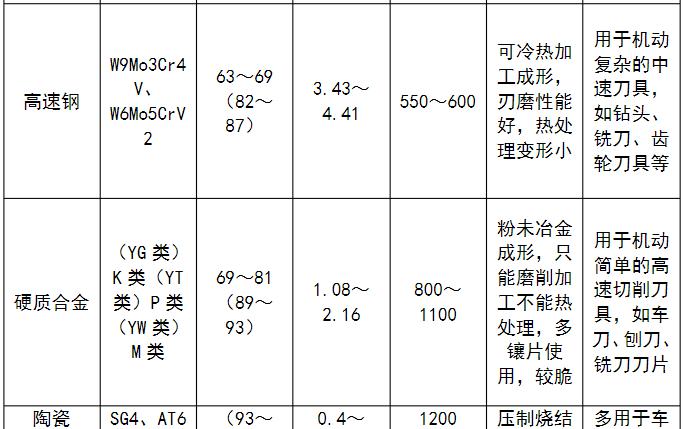

刀具材料可分為工具鋼、高速鋼、硬質合金、陶瓷和超硬材料等五大類。常用刀具材料的主要性能及用途見表2-1。

1、高速鋼

1.1 普通高速鋼

普通高速鋼指用來加工一般工程材料的高速鋼,常用的牌號有:

(1)W18Cr4V(簡稱W18)。屬鎢系高速鋼,具有較好的切削性能,是我國最常用的一種高速鋼。

(2)W6Mo5Cr4V2(簡稱M2)。屬鉬系高速鋼,碳化物分布均勻性、韌性和高溫塑性均超過W18Cr4V,但其磨削性能較差。 (3)W9Mo3Cr4V(簡稱W9)。是一種含鎢量較多,含鉬量較少的鎢鉬系高速鋼。其碳化物不均勻性介于W18和M2之間,但抗彎強度和沖擊韌度高于M2。具有較好的硬度和韌性,其熱塑性也很好。普通高速鋼常見用途見圖2-1。

圖2-1 普通高速鋼常見用途

1.2 高性能高速鋼

高性能高速鋼是在普通高速鋼的基礎上,用調整其基本化學成分和添加一些其它合金元素(如釩、鈷、鉛、硅、鈮等)的辦法,著重提高其耐熱性和耐磨性而衍生出來的。它主要用來加工不銹鋼、耐熱鋼、高溫合金和超高強度鋼等難加工材料。

2、硬質合金

硬質合金是用高硬度、高熔點的金屬碳化物(WC、TiC、NbC、TaC等)作硬質相,用鈷、鉬或鎳等作粘結相,研制成粉末,按一定比例混合,壓制成型,在高溫高壓下燒結而成。

硬質合金的常溫硬度很高(89~93HRA,相當于78~82HRC)。耐熔性好,熱硬性可達800~1000℃以上,允許的切削速度比高速鋼提高4~7倍,刀具壽命高5~8倍,是目前切削加工中用量僅次于高速鋼的主要刀具材料。但它的抗彎強度和韌性均較低,性脆,怕沖擊和振動,工藝性也不如高速鋼。

我國目前常用的硬質合金主要有以下三類:

2.1 鎢鈷類硬質合金

由WC和Co組成,代號為YG。常溫硬度為89~91HRA,耐熱性達800~900℃,適用于加工切屑呈崩碎狀的脆性材料。常用牌號有YG3X、YG6X、YG6和YG8等,其中數(shù)字表示含Co的百分比,其余為含WC的百分比。鈷在硬質合金中起粘結作用,含Co愈多的硬質合金韌性愈好,所以YG8適于粗加工和斷續(xù)切削,可用于加工45鋼鍛件粗車、65HRC冷硬鑄鐵和中速車削淬硬鋼,YG6適于半精加工,YG3X適于精加工和連續(xù)切削,可用于HT200鑄件精車。常見應用見圖2-2。

圖2-2 鎢鈷類硬質合金常見應用

2.2 鎢鈦鈷類硬質合金

由WC、TiC和Co組成,代號為YT。此類硬質合金的硬度、耐磨性和耐熱性(900~1000℃)均比YG類合金高,但抗彎強度和沖擊韌度降低。主要適于加工切屑呈帶狀的鋼料等韌性材料。常用牌號有YT30、YT15、YT14和YT5等,數(shù)字表示含TiC的百分比。故YT30適于對鋼料的精加工和連續(xù)切削,可用于低速精車合金鋼蝸桿和高速精車調質鋼長軸,YT15適于半精加工,YT5適于粗加工和斷續(xù)切削。常見應用見圖2-3。

圖2-3 鎢鈦鈷類硬質合金常見應用

2.3鎢鈦鉭(鈮)鈷類硬質合金

又稱通用合金,由WC、TiC、TaC(NbC)TCo組成,代號為YW。其抗彎強度、疲勞強度、沖擊韌性、耐熱性、高溫硬度和抗氧化能力都有很大提高。常用牌號有YW1和YW2,這兩種硬質合金都具有YG類硬質合金的韌性,比YT類硬質合金的抗刃口剝落能力強。由于YW類硬質合金的綜合性能較好,除可加工鑄鐵、有色金屬和鋼料外,主要用于加工耐熱鋼、高錳鋼、不銹鋼等難加工材料,可用于高速精密鏜削鋁合金缸套。常見應用見圖2-4。

圖2-4 鎢鈦鉭(鈮)鈷類硬質合金常見應用

3、涂層刀具

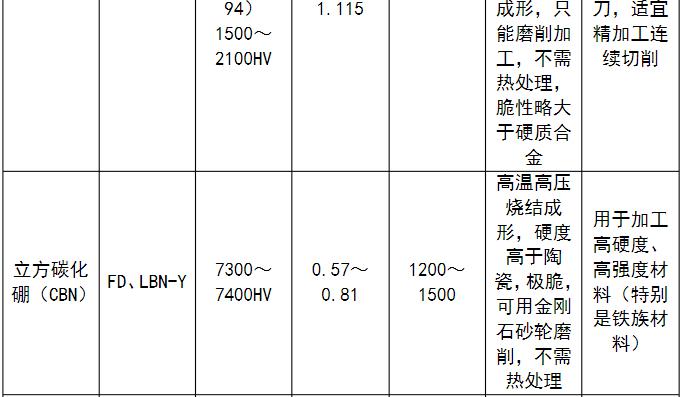

涂層刀具是在韌性較好的硬質合金基體上,或在高速鋼刀具基體上,涂覆一薄層耐磨性高的難熔金屬化合物而獲得的。涂層硬質合金一般采用化學氣相沉積法,沉積溫度1000℃左右;涂層高速鋼刀具一般采用物理氣相沉積法,沉積溫度500℃左右。 常用涂層材料有TiC、TiN、Al2O3等,TiC的硬度比TiN高,抗磨損性能好。對于要產生劇烈磨損的刀具,TiC涂層較好。TiN與金屬親和力小,潤濕性能好,在空氣中抗氧化性能比TiC好,在容易產生粘結的條件下,TiN涂層較好。在高速切削產生大熱量的場合,宜采用Al2O3涂層為好,因為Al2O3在高溫下有良好的熱穩(wěn)定性能。 涂層刀具有比基體高得多的硬度,有高的抗氧化性能和抗粘結性能,因而有高的耐磨性和抗月牙洼磨損能力。涂層具有低的摩擦系數(shù),可降低切削時的切削力及切削溫度,大大提高刀具耐用度。涂層硬質合金的通用性廣,一種涂層刀片可替代幾種未涂層刀片使用。

4、其它刀具材料

4.1 陶瓷材料

陶瓷刀具材料的主要成分是硬度和熔點都很高的Al2O3、Si3N4等氧化物、氮化物,再加入少量的金屬碳化物、氧化物或純金屬等添加劑。也是采用粉末冶金工藝方法經制粉,壓制燒結而成。 陶瓷刀具有很高的硬度(91~95HRA)和耐磨性,刀具耐用度高;有很好的高溫性能,化學穩(wěn)定性好。陶瓷刀具的最大缺點是脆性大,抗彎強度和沖擊韌度低,承受沖擊負荷的能力差。

主要用于對鋼料、鑄鐵、高硬材料(如淬火鋼等)連續(xù)切削的半精加工或精加工。常見應用見圖2-5。

圖2-5 陶瓷刀具常見應用

4.2 人造金剛石

人造金剛石是在高溫高壓和金屬觸媒作用的條件下,由石墨轉化而成。

金剛石刀具的性能特點是:有極高的硬度和耐磨性,切削刃非常鋒利,有很高的導熱性。但耐熱性較差,且強度很低。 主要用于高速條件下精細車削及鏜削有色金屬及其合金和非金屬材料。但由于金剛石中的碳原子和鐵有很強的化學親合力,故金剛石刀具不適合加工鐵族材料。常見應用見圖2-6。

圖2-6 人造金剛石刀具常見應用

4.3 立方氮化硼(簡稱CBN)

立方氮化硼(簡稱CBN)是用六方氮化硼(俗稱白石墨)為原料,利用超高溫高壓技術,繼人造金剛石之后人工合成的又一種新型無機超硬材料。

其主要性能特點是:硬度高(高達8000~9000HV),耐磨性好,能在較高切削速度下保持加工精。熱穩(wěn)定性好,化學穩(wěn)定性好,且有較高的熱導率和較小的摩擦系數(shù),但其強度和韌性較差。

主要用于對高溫合金、淬硬鋼、冷硬鑄鐵等材料進行半精加工和精加工。